En 1995, un terremoto daño severamente las instalaciones del puerto de la ciudad de Antofagasta, revelando la vulnerabilidad de los exportadores que utilizan este puerto. Las industrias locales de minería estuvieron en la necesidad de un puerto a prueba de terremotos. Los estudios mostraron que la solución más eficiente sería construir un nuevo puerto a 65km al norte de Antofagasta, en la bahía de Mejillones.

El plan maestro del “Complejo Portuario Mejillones S.A.” solicitó la construcción de terminales conjuntas para diferentes tipos de carga de acuerdo con la demanda. La construcción comenzó en noviembre de 2001. El contratista Belfi S.A. completó la construcción de la Terminal 1 en octubre de 2003. El presupuesto total del proyecto se estima en $ 120 millones. El monto anual de carga que maneja Puerto Angamos supera los tres millones de toneladas métricas.

La terminal 1 se compone de diferentes partes:

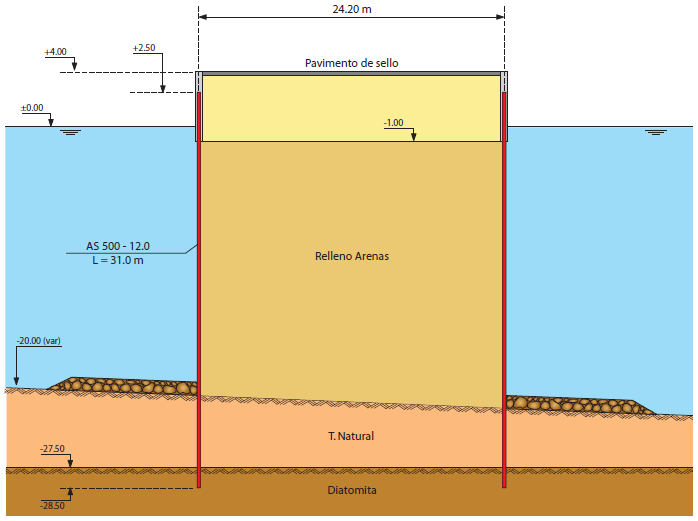

El rompeolas se construyó con ocho celdas circulares de 24 m de diámetro y 24 m de altura. La estructura de 200 metros está hecha de tablestacas de acero de alta resistencia: secciones de alma recta AS 500.

Las tablestacas de 31,1 metros se proporcionaron en acero grado S390GP. Las secciones de alma recta de Arcelor tienen un ancho de 500 mm; Actualmente hay cinco espesores diferentes (9,5 mm a 12,7 mm) disponibles. Para el proyecto de Mejillones se eligió un acero de 12 mm de espesor. El conector de la sección AS 500-12.0 es capaz de transmitir una fuerza de tracción de hasta 5.000 kN / m.

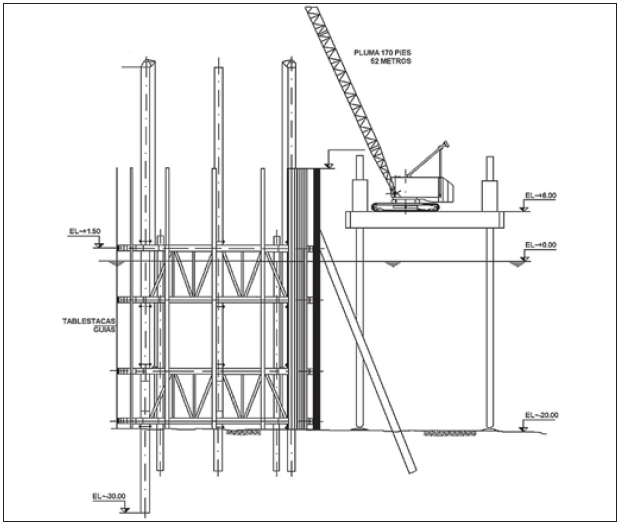

Se utilizó una plantilla circular para la instalación de las celdas. Las tablestacas se sacaron de una barcaza autoelevadora. Para la construcción del rompeolas del puerto se utilizaron un total de 3.100 toneladas métricas de secciones AS 500. Los tramos de alma recta se utilizaron para la construcción del rompeolas del puerto. Las secciones de alma recta y las secciones de unión se fabricaron en Luxemburgo y se entregaron en el lugar de trabajo en Chile listas para su instalación.

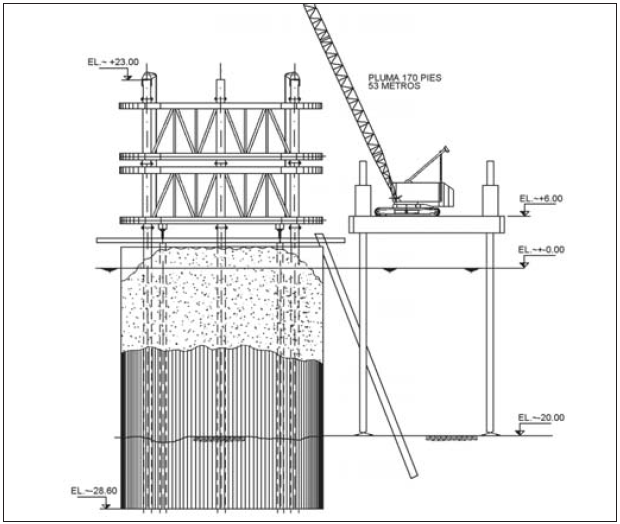

La construcción de Puerto Angamos fue la primera de las plantillas de ese tamaño en Chile. El contratista utilizó una grúa de 200 toneladas sobre una plataforma autoelevadora y una plantilla de dos niveles de aproximadamente 120 t de construcción cada celda compuesta por 152 tablestacas AS 500. Todas las celdas se construyeron utilizando la misma plantilla.

Los muelles 1 y 2 son estructuras de plataforma sobre pilotes. Están diseñados para barcos de hasta 50.000 DWT y una eslora de 225 m. La base de la plataforma consta de 296 pilotes verticales e inclinados.

El rompeolas está compuesto por ocho celdas con un diámetro de 24 m.

Las secciones de alma recta se instalaron con la ayuda de una plantilla para formar las celdas del rompeolas.

Una grúa montada en barcaza levantó las tablestacas en la plantilla

Retirada de la plantilla y llenado de las celdas

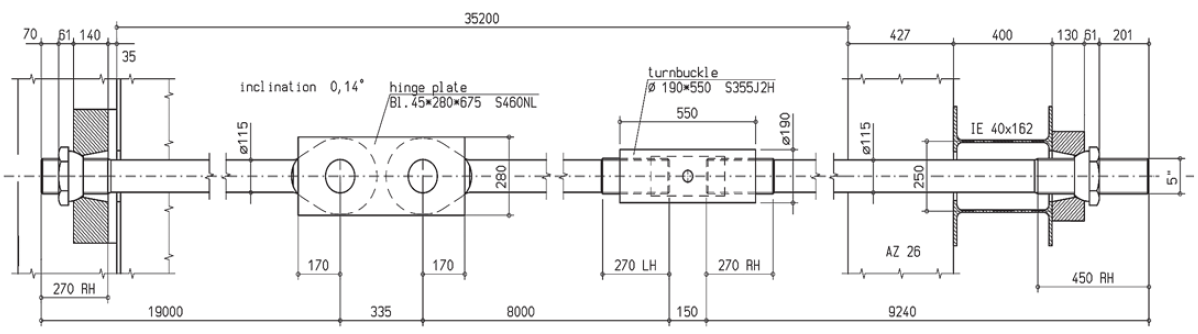

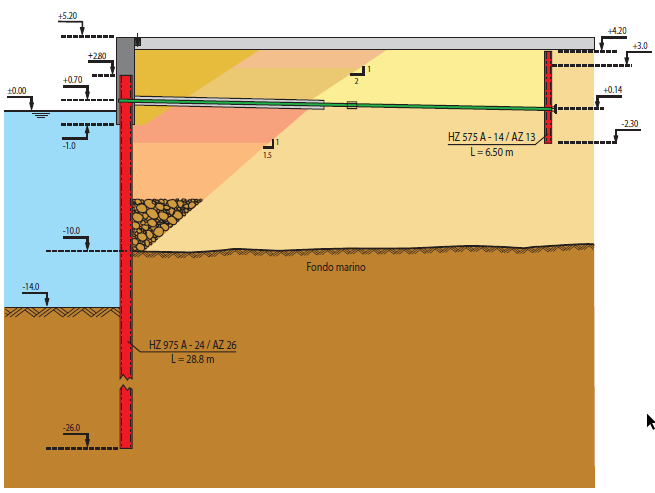

El muro de 620 metros del muelle 3 se construyó utilizando tablestacas resistentes al momento de flexión. En Puerto Angamos se instaló un muro combinado HZ / AZ de alta resistencia. El muro del muelle consta de pilotes HZ king que soportan las cargas principales y tablestacas AZ que actúan como elementos de relleno, también llamados tablestacas intermedias. Los pilotes HZ se anclaron mediante tirantes de acero proporcionados por Anker Schroeder de Alemania.

El sistema de tablestacas elegido varía con la profundidad del agua ascendente. Los tirantes de 115 mm de diámetro se suministraron en tres partes debido a su considerable longitud total. Las piezas individuales se unieron mediante dos tensores que proporcionan un sistema flexible y sin momentos.

Se construyó una plantilla especial que se ajusta a todas las vigas HZ para facilitar la instalación. Se tuvo que tener especial cuidado en el diseño de esta plantilla porque debía adaptarse a vigas HZ con alturas de 575 mm, 775 mm y 975 mm.

Las celdas autosoportantes protegen la zona del muelle de las olas.

El contratista Belfi S.A. usó una grúa de 100 toneladas para instalar las tablestacas de acero. La grúa fue utilizada con un martillo vibratorio para hincar tanto las secciones de alma recta como la pared combinada. El sistema HZ / AZ fue hincado por vibración hasta el rechazo. Luego, el martillo vibratorio fue reemplazado por martillos de impacto Delmag D-22 y D-30 para hincar los metros finales.

Las celdas de tablestacas generalmente se llenan con arena disponible localmente

Vigas tipo anillo de hormigón protegen las celdas

Se eligió un muro de tablestacas combinado anclado como la solución óptima para el muro del muelle

Una viga de coronamiento de hormigón soporta defensas y bolardos.

La barra de anclaje de acero es en tres partes para facilitar el transporte.

El principal desafío para el contratista fue la finalización de los muelles de Puerto Angamos en solo 22 meses. Se utilizaron simultáneamente dieciocho grúas y dos plataformas autoelevables para cumplir con el ajustado cronograma. La fuerza laboral llegó a 1.400 empleados en los momentos pico de construcción.

El contratista implementó un plan de aseguramiento de la calidad para la construcción de este importante proyecto basado en la norma NCh-ISO 9002. Más de 11.000 informes de inspección confirmaron la excelente calidad del proyecto Puerto Angamos.

Se utilizó una barcaza autoelevable y una plantilla para instalar el sistema HZ / AZ

Sección transversal típica del sistema HZ / AZ adaptada a la profundidad variable del agua

|

Dueño: Cantidad total de tablestacas: |

|